| На эти

краны, вызывающие

восхищение красотой,

цельностью и

законченностью форм,

ажурным стреловым

оборудованием,

невозможно не

обратить внимание. По

современному дизайну

кузова и оригинальной

ходовой части,

очевидно, что они не

являются развитием

какой либо серии, а

представляют

совершенно новый вид,

вобравший в себя

лучшие конструктивные

решения

отечественного

краностроения 80-х

годов. Речь идет

тяжелых гусеничных

кранах Министерства

строительного,

дорожного и

коммунального

машиностроения СССР,

выпускавшихся

Волжским ордена

Трудового Красного

Знамени заводе

цементного

машиностроения

"Волгоцеммаш".

Возможно, покажется

странным, что

предприятие с таким

"непрофильным"

названием изготовляло

краны. Но рассмотрев

процесс

эволюционирования от

"экскаваторов-кранов"

до специальных кранов

на гусеничном ходу,

всё встанет на свои

места. Еще в

довоенном ГОСТе (от 1941

года), была заложена

тенденция

рассматривать

экскаваторы как

машины, способные

выполнять

подъемно-транспортные

функции. Вполне

справляясь с

различными

погрузочно-разгрузочными

работами,

конструктивно они

были мало приемлемы

для точных монтажных

работ: высокие

скорости движений,

недостаточная

грузоподъемность на

больших вылетах и

плохая собственная

устойчивость. Более

того, кинематика

механизмов допускала

отключение жесткой

связи со

стрелоподъемной

лебедкой, что при

неумелом пользовании

грозило падением

стрелы. Для устранения

отмеченных

недостатков в

конструкциях

экскаваторов-кранов

реализовывалось

больше возможностей

для работы с основным

крановым

оборудованием, такими

как: независимый

привод

стрелоподъемной

лебедки,

многоскоростные

редукторы и т.д. Но в

основе своей они так и

оставались машинами

для экскавации грунта,

нежели кранами, со

всеми преимуществами

первых. Поэтому, для

монтажных работ

привлекался наиболее

опытный экскаваторщик

с умением

"чувствовать"

машину, манипулируя

рычагами и педалями в

нужный момент

"ловить"

минимальную скорость

посадки.

С начала 50-х

годов в строительстве

начинает широко

применяется

комплексно-механизированный

монтаж зданий и

сооружений из

унифицированных

элементов заводского

изготовления.

Монтажный процесс

становится основным, а

монтажный кран -

ведущей

технологической

машиной, что выявило

практическую

невозможность

использования для

этих целей

кранов-экскаваторов.

Область применения

широко

использовавшихся в

промышленном и

энергетическом

строительстве

башенных, вантовых

кранов, различных

дерриков значительно

сузилась в связи с

увеличением веса и

размеров монтируемых

элементов. Такая

ситуация не

устраивала, прежде

всего, те организации,

которым по долгу

службы приходилось

профессионально

заниматься монтажными

работами, оперируя

грузами весом многие

десятки тонн. Вопрос

оснащения строек

специальными

гусеничными кранами

практически вынудил

заинтересованные

ведомства, силами

собственных проектных

организаций и

институтов, начать

работы по их созданию.

Институт

"Промстальконструкция"

Минмонтажспецстроя

СССР первым

запроектировал

линейку кранов на

гусеничном ходу

различной

грузоподъемности

серии СКГ, начав с 1954

года производство

25-тонного крана на

одном из

ведомственных

заводов. Это послужило

отправной точкой

выпуска в СССР

гусеничных кранов как

самостоятельного

вида. Инициативу

подхватили другие

министерства и

ведомства, создав

краны марок МКГ и ДЭК.

Однако, такая ситуация

породила и

определенные

"минусы": из-за

отсутствия

централизованного

технического обмена

между КБ, процент

оригинальных частей в

кранах различных

серий приблизился к

неимоверно высокому

уровню. Это, помимо

удорожания машины в

целом, создавало

немалые проблемы

эксплуатационникам.

Каждый разработчик

"шел своим путем",

создавая одинаковые

по назначению узлы и

механизмы совершенно

разных конструкций,

подстраиваясь под

конкретные

производственные

возможности

"своих" заводов.

Трудности

применяемости кранов

на гусеничном ходу для

монтажа различных

конструкций

испытывали и

проектные

организации, так как

грузоподъемность

машин несколько

вольно

устанавливалась

разработчиками - 30, 35,

40, 50 и 75 тонн, меняясь

на одинаковых кранах

только от вида

используемого

стрелового

оборудования и массы

противовеса, что

особенно затрудняло

расчет промежуточных

грузовысотных

характеристик.

Для резкого

улучшения ситуации

Министерством

строительного и

дорожного

машиностроения

утвержден

перспективный план по

разработке гаммы

унифицированных

кранов

грузоподъемностью от

25 до 250 т.

ВНИИСтройдормашем

начата большая

исследовательская

работа по выработке

единого типажа

грузоподъемных машин,

оформленная в

дальнейшем в виде

ГОСТа. Типаж включал в

себя пять размерных

групп, охватывая

группы кранов по

грузоподъемности 25, 40,

63, 100, 160 и 250 т. В свою

очередь, каждая группа

содержала по три крана

на различных ходовых

устройствах:

пневмоколесном,

гусеничном и на

специальном шасси.

Для

успешного выполнения

намеченного плана в 1966

году на базе Отдела

Главного Конструктора

завода им.Январского

восстания (г.Одесса)

организуется Головное

специальное

конструкторское бюро

тяжелого

краностроения (ГСКБ

ТК), которому

совместно с СКБ Земмаш

(г.Воронеж) впервые в

конструкторской

практике нашей страны

предстояла большая

работа по

одновременному

созданию гаммы кранов,

состоящей из 18

моделей. В работу

включились и

непосредственные

изготовители кранов в

системе

Минстройдормаша -

Одесский завод

тяжелого

краностроения

им.Январского

восстания,

Воронежский

экскаваторный завод

им.Коминтерна и

Камышинским крановый

завод. С учетом того,

что каждый имел свою

специализацию: в

Одессе выпускались

пневмоколесные краны,

в Воронеже - краны на

базе экскаваторов, в

Камышине - автокраны,

для производства

гусеничных кранов

решено было

использовать мощности

завода Волгоцеммаш.

Ещё 24 августа

1955 г. Совет Министров

СССР принял

постановление о

строительстве в

г.Ставрополе

Куйбышевской области

(ныне г.Тольятти)

специализированного

предприятия по

выпуску цементного

оборудования,

получившее название -

Волжский завод

цементного

машиностроения.

Строительство

началось в 1956 году и

уже через два года

здесь было

изготовлено первое

оборудование для

производства цемента.

Ввод в действие в 1959

году позволил создать

в СССР новую отрасль

цементного

машиностроения, а с 1962

года полностью

избавится от импорта

цементного

оборудования. Более

того, с 1964 года завод

начал поставки

цементного

оборудования на

экспорт.

Под именем

"Волгоцеммаш"

объединилось три

основных

производства:

металлургическое,

механосборочное и

сварочное, оснащенные

самым современным по

тем временам

оборудованием.

Поэтому освоение для

завода пусть и не

"профильной", но

такой ответственной и

очень востребованной

техники, как

грузоподъемные

машины, не

представляло

трудностей ни

технологического, ни

производственного

характера. Здесь стоит

вспомнить, что в СССР

не существовало

практически ни одного

предприятия, которое

бы не выпускало

побочную продукцию в

виде товаров

народного потребления

или изделий военного

назначения.

Пока в

Минстройдормаше шла

работа по

проектированию новых

кранов, в качестве

первенца для освоения

был выбран

"позаимствованный"

у Минмонтажспецстроя

100-тонный тяжелый

гусеничный кран СКГ-100,

опытный образец

которого,

изготовленный

Раменским

механическим заводом,

только проходил

производственные

испытания на

строительстве

Ново-Липецкого

металлургического

завода. Документация,

переданная с

Проектного института

Промстальконструкция,

несколько

переработана на

Волгоцеммаше с учетом

возможностей завода. В

результате,

волгоцеммашевские

краны от раменских в

основном отличались

четырехгранной

стрелой (вместо

трехгранной) и силовой

установкой ДЭА-100Б с

приводным двигателем

ЯМЗ-238.

Привод крана

многомоторный,

электрический,

получающий питание от

собственной

дизель-генераторной

станции или внешней

сети переменного тока

380 В. Система

управления

электрическая с

помощью ключей, кнопок

и

командоконтроллеров.

Механизм главного

подъема

двухдвигательный с

нессиметричным

дифференциалом.

Гусеничные тележки с

раздельным приводом.

На кране используется

два противовеса -

основной и съемный.

Кран оснащается

стрелами длиной 20, 30 и

40 м. На них, при

необходимости

монтировать

пространственные

элементы или

конструкции, жестко

устанавливается

10-метровый гусек с

крюком

вспомогательного

подъема грузов массой

не более 15 т.

Башенно-стреловое

оборудование состоит

из 35- или 45-метровых

башен и управляемых

стрел (гуськов) 19, 24 и 29

м. С БСО кран может

поднять груз весом 20 т

на высоту 71,5 м.

В 1966 году

завод выпустил первый

кран СКГ-100, а в 1967 году

выполнил план по

выпуску 20 аналогичных

кранов. В этом же году,

в связи с введением

новой системы

индексации машин, кран

получил новый индекс -

КС-8161 и в дальнейшем

маркировался так.

Известны проекты

специальных

исполнений крана КС-8161

с основным

башенно-стреловым

оборудованием:

КС-8161БСО и КС-8161-40 (в

последнем

грузоподъемность

увеличена до 40 т) и

модификации для работ

в условиях низких

температур - КС-8161ХЛ.

Таким образом, освоив

серийный выпуск

кранов КС-8161, завод

Волгоцеммаш стал ещё и

полноправным членом

краностроительной

отрасли СССР.

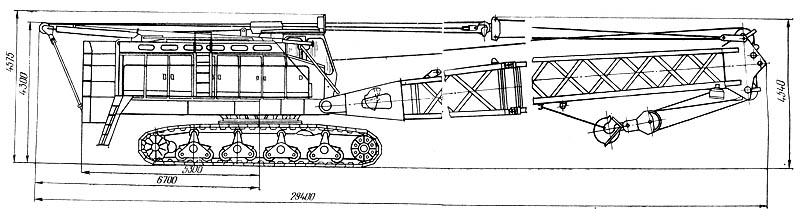

| Гусеничные

краны КС-8161 (слева

направо: со

стреловым, со

стреловым с

жестким гуськом и

башенно-стреловым

оборудованием) |

В 1968 году

закончены рабочие

проекты на гусеничные

краны

грузоподъемностью 63 и

100 т: КГ-63 и КГ-100, или, по

новому - КС-7162 и КС-8162

соответственно. В 1969

году Госстроем СССР по

согласованию с

"Волгоцеммашем"

утверждено

техническое задание и

разработан проект

160-тонного крана КГ-160

(КС-9161). При

конструировании

широко применен

передовой

блочно-модульный

принцип, позволяющий

использовать готовые

элементы-модули,

выпуск которых

налажен на сторонних

машиностроительных

заводах (редуктора,

опорно-поворотные

устройства и т.п.). В

ходовой части

применена весьма

оригинальная

конструкция

гусеничных тележек -

многоопорная,

балансирного типа.

Данная разработка

воронежского

"Земмаша",

впервые

использованная на

экскаваторах Э-2005. Но,

для экскаваторов

такая конструкция

оказалась крайне не

живучей - в условиях

рудных карьеров

балансиры ломались

из-за попаданий в них

крупных каменей или

породы. Другое дело -

тяжелые краны, для

работы которых

требуется

подготовленная

площадка, поэтому

схема с балансирами

вполне себя оправдала.

В итоге, по всем

основным показателям

с выпускавшимися в тот

момент кранами равной

грузоподъемности

(СКГ-63, СКГ-100 и СКГ-160),

запроектированные

краны их значительно

превосходили.

|

|

|

| Гусеничный

кран КГ-63 (КС-7162) |

Гусеничный

кран КГ-100 (КС-8162) |

Гусеничный

кран КГ-160 (КС-9161) |

В пучине

бесконечных

ведомственных

согласований текли 70-е

годы, а новые

высокоэффективные

краны так и не были

поставлены в

производство. Все

больше устаревающая

конструкция крана

КС-8161 уже не могла

соответствовать новым

требованиям

строительства - ни с

технической, ни с

экономической точки

зрения. Однако, время в

таких условиях играет

на руку только

разработчикам, когда

из хорошие машины

доводятся до уровня

отличных.

В стенах

одесского ГСКБ ТК

созданные гусеничные

краны не только

модернизируются, но и

проектируются новые с

улучшенными

грузовысотными

характеристиками,

сниженной

металлоемкостью и

даже с использованием

гидропривода (кран

КС-8164). В конце 70-х

годов конструкторской

группой в составе

инженеров И.М.Кравца,

А.В.Филоненко и др., под

руководством главного

конструктора проекта

Ю.П.Липского

осуществлена

последняя

модернизация

гусеничных 63- и

100-тонников.

Разработанные краны

КС-7163 и КС-8165, так же,

как и их

предшественники,

представляли собой

высокоунифицированные

машины по элементам

стрелового

оборудования,

гусеничного хода и

механизмам на

поворотной платформе.

Что касается эстетики

- именно об этих кранах

идет речь в самом

начале статьи -

превыше всех похвал!

Необходимость в

срочном освоении

новых кранов стало для

Минстройдормаша

первоочередной

задачей.

В начале 1981

года на Волгоцеммаше

создается

конструкторско-технологический

отдел тяжелого

краностроения, в

котором развернута

работа по доработке

документации,

переданной с

одесского ГСКБ ТК, на

соответствие

заводским

требованиям.

Производственные

мощности завода

позволили в

кратчайшие сроки

изготовить первый

100-тонный кран - в

октябре этого же года!

Опытный образец крана

КС-8165 (на фото в

заглавие статьи)

успешно выдержал все

необходимые Заводские

и Государственные

испытания, положив

начало серийному

выпуску. С 1982 года

начались поставки

кранов во все уголки

Союза: кран с

заводским номером 1

отправился трудиться

в Казахстан; с номером

2 - в Литву; 3 - в

Азербайджан и т.д.

Рассмотрим

его конструкцию более

подробно. Основное

назначение - сборка и

монтаж укрупненных

строительных

конструкций и

технологического

оборудования, а так же

всевозможные

погрузочно-разгрузочные

работы. Максимальная

грузоподъемность

достигается на

основной 20-метровой

стреле на 6-метровом

вылете, при этом

высота подъема крюка

составляет 18,2 м.

Посредством 5- или

10-метровых вставок

стрела может

удлиняться до 50 м -

грузоподъемность в

последнем исполнении

30 т. На удлиненной

стреле может

устанавливаться

неуправляемый

20-метровый гусек со

вспомогательной

крюковой подвеской

грузоподъемностью 16,3

т с высотой подъема

крюка на 61,6 м. В

башенно-стреловом

исполнении,

собираемом из

элементов стрелового

оборудования,

максимальная

грузоподъемность

составляет 55 т.

Неподвижная при

работе башня длиной от

25 до 50 м

устанавливается под

углом 3 град. к

вертикали и

оснащается

управляемой (от

лебедки

вспомогательного

подъема) основной

15-метровой стрелой

(гуськом), которая с

помощью вставок может

удлиняться до 30 м.

Всего сменное рабочее

оборудование

позволяет осуществить

31 вариант сборки, при

этом, все монтажные

операции выполняются

с помощью собственных

механизмов и

основания стрелы. Все

металлоконструкции

трубчатого профиля

выполнены из

низколегированных

сталей.

Поворотная часть

оснащена высоким

кожухом, закрывающим

машинное отделение,

что позволило без

существенных

изменений основной

модификации создать

краны в северном и

тропическом

исполнении (КС-8165ХЛ и

КС-8165Т

соответственно).

Кабина машиниста

отделена от машинного

отделения и оснащена

автономным

кондиционером. После

Чернобыльской

трагедии остро встал

вопрос о создании

специальных машин для

использования их в

зонах радиоактивного

заражения и даже в

непосредственной

близости от мест с

высокой

интенсивностью

излучения.

Специалисты

Волгоцеммаша не

остались в стороне от

решения этой задачи:

для обеспечения такой

возможности была

разработана

специальная кабина

машиниста и

изготовлен как

минимум один 100-тонный

кран, способный

выполнять

вышеперечисленные

функции.

Все механизмы крана

имеют индивидуальный

электрический привод

переменного тока и

могут получать

питание как от

собственного

электроагрегата

АСД-100-Т/400-Р

(синхронный генератор

ГСФ-100Д мощностью 100

кВт c приводом от

Ярославского дизеля

ЯМЗ-238), установленного

на поворотной части,

так и от внешней сети

напряжением 380 В - для

этого на ходовой раме

установлен кабельный

барабан и 18-кольцевой

токосъемник.

Управление

механизмами

осуществляется с

помощью кнопок и

кулачковых

контроллеров, а в

качестве

исполнительных

устройств применены

магнитные пускатели и

пускорегулирующие

сопротивления.

Привод грузовой

лебедки главного

подъема

осуществляется от

двух

электродвигателей:

главного, с фазным

ротором, мощностью 45

кВт и дополнительного

двухскоростного, с

короткозамкнутым

ротором, мощностью 7,5/24

кВт. Кинематика

лебедки такова, что

при различных

вариантах включения

электродвигателей

обеспечиваются

различные скорости

подъема-опускания

груза: от посадочных

до промежуточных

(0,14...3,1м/мин). В

грузовой лебедке

вспомогательного

подъема использован

короткозамкнутый

двухскоростной

электродвигатель

мощностью 22/4,5 кВт и

двухступенчатый

цилиндрический

редуктор. По

конструктивно

аналогичной схеме

выполнена и

стрелоподъемная

лебедка - различие

только в приводном

электродвигателе

(односкоростной, с

короткозамкнутым

ротором, мощностью 15

кВт). Обе грузовые

лебедки оснащены

прижимными роликами

для правильной

5-слойной (у

стрелоподъемной

лебедки 7-слойной)

укладки каната на

барабаны со

специальной кольцевой

нарезкой. Все лебедки

оснащены колодочными

тормозами типа ТГК с

электрогидравлическими

толкателями. Механизм

поворота имеет привод

от электродвигателя с

фазным ротором

мощностью 11 кВт.

Оборудован постоянно

замкнутым

электромагнитным

колодочным тормозом

типа ТКП и

дополнительным

ленточным тормозом

(для гашения

динамических нагрузок

при повороте и

остановке),

управляемый ножной

педалью из кабины

машиниста.

Соответствующее

нормали

ВНИИстройдормаша

опорно-поворотное

устройство -

роликовое, двухрядное;

зубчатый венец - с

внутренним

зацеплением. ОПУ

изготовлялось на

специализированном

предпритии -

Ивановском заводе

автокранов.

Ходовая часть состоит

из ходовой рамы,

выполненной из

низколегированной

стали и двух

гусеничных тележек -

многоопорных,

балансирного типа.

Механизм передвижения

индивидуальный для

каждой гусеничной

тележки. Редукторы

приводятся в движение

от электродвигателей

с фазным ротором

мощностью 37 кВт.

Тормоза - колодочные, с

электрогидравлическим

толкателем.

Гусеничные ленты

собраны из литых

звеньев (52 шт. на

каждой), соединенных

между собой пальцами.

Натяжение

осуществляется

перемещением

натяжного колеса с

помощью

гидродомкрата.

Гусеничное ходовое

устройство создает

опорный контур (для

гусеничных кранов это

произведение размеров

базы и колеи) 6,21 х 5,2 м и

обеспечивает

передвижение со

скоростью 0,5 км/ч. Для

повышения

устойчивости при

работе с грузами, по

весу приближающихся к

номинальной

грузоподъемности

крана, на ходовой раме

со стороны,

противоположной

ходовым механизмам,

установлены аутригеры

с винтовыми

домкратами.

И конечно, для

обеспечения

безопасной

эксплуатации кран

оснащен необходимыми

устройствами и

приборами:

бесконтактным

ограничителем

грузоподъемности

ОГВ-2, ограничителями

высоты подъема и

опускания крюковых

подвесок,

ограничителями угла

подъема или опускания

стрелы, башни и

управляемой стрелы

(при башенно-стреловом

оборудовании),

указателями

грузоподъемности

стрелы и управляемой

стрелы, кренометром;

сигнальным

анемометром М-95;

механизмом аварийного

опускания груза при

выходе из строя

электродвигателей

грузовых лебедок.

Габаритные размеры

крана в транспортном

положении: (с основной

стрелой): длина 29400,

ширина 6100 и высота 4300

мм. Масса в рабочем

состоянии с

противовесом 38,4 т - 130,4

т. Кран может быть

оснащен так же

противовесом массой

44,8 т.

|

| Схема

гусеничного крана

КС-8165

грузоподъемностью

100 т в

транспортном

положении |

|

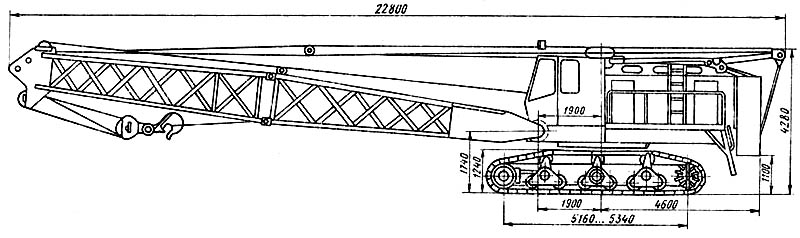

| Схема

усеничного крана

КС-7163

грузоподъемностью

63 т в транспортном

положении |

С

1983 года начат серийный

выпуск 63-тонного

гусеничного крана

КС-7163 - практически

"родного брата"

по всем

конструктивным

решениям с КС-8165,

поэтому рассмотрим

только его основные

характеристики и

отличия, которые

касаются, прежде

всего, рабочего

оборудования.

Максимальная

грузоподъемность

достигается на

основной 15-метровой

стреле при вылете 5,1 м

и высотой подъема

крюка 13 м. 26 вариантов

сборки сменного

рабочего оборудования

реализуется на двух

основных исполнениях -

стреловом и

башенно-стреловом. В

первом используется

стрела длиной от 15 до 45

м с крюком главного

подъема и стрела

длиной 20 - 35 м с

неуправляемым гуськом

длиной 15 м - с крюками

главного и

вспомогательного

подъема. В

башенно-стреловом

исполнении на башни

высотой 25, 30 или 35 м

устанавливают

управляемую стрелу

длиной 10 - 30 м.

Максимальная высота

подъема крюка с БСО

достигает 61,6 м.

В отличие от крана

КС-8165, роликовое

опорно-поворотное

устройство крана КС-7163

однорядное. В ходовой

части на гусеничных

тележках установлено

по 3 балансира (вместо

4-ех) - естественно,

этим сказываются

более скромные

размеры опорного

контура (5,1 Х 4,2 м) и

общих габаритных

размеров (с основной

стрелой): длина 22800,

ширина 5000 и высота 4280

мм. Противовеса два,

массой 22,6 и 27 т.

Рабочий вес крана 113,3

т.

О

высоких

эксплуатационные

характеристиках,

качестве сборки и

надежности говорят

начавшиеся с 1984 года

поставки кранов КС-7163

и КС-8165 на экспорт: в

Монголию, Никарагуа,

Румынию, Польшу и

другие страны. И

отовсюду в адрес

"Волгоцеммаша"

шли о них

положительные отзывы.

Было

бы странным, если

предприятие не

использовало удачные

конструктивные

решения кранов в

машинах, которые оно

изготовляло по своему

основному профилю.

Конструкторы

Волгоцеммаша (инж.

З.И.Димитров,

В.П.Данилин и др.)

совместно с

ВНИИстройдормашем на

базе узлов и частей

крана КС-7163

разработали

самоходный

бункер-питатель СМД-159

производительностью

400 м3/ч. Эта машина

является связующим

звеном между

карьерным

экскаватором

периодического

действия (типа Э-2503В,

ЭКГ-5А и др.) и системой

забойных и

магистральных

конвейеров. Ее работа

заключается в

следующем: порода,

загружаемая сверху в

бункер, попадает на

лоток питателя;

последний, совершая

возвратно-поступательные

движения, равномерно

подает породу на

разгрузочный

конвейер.

Бункер-питатель

состоит из трех

основных узлов:

ходовой части,

поворотной платформы

с механизмами и

разгрузочного

конвейера. Привод всех

механизмов

индивидуальный

электрический, но

машина не имеет

собственной

дизель-электрической

станции и получает

питание только от

внешней сети. На

поворотной платформе

установлен серийный

качающийся питатель

ПКТ-14, над которым

находится приемный

бункер объемом 10 м3 с

колосниковой решеткой

для задержки

негабаритов. Их сброс

осуществляется

подъемом решетки на 45

град. гидроцилиндром.

Под питателем

находится

разгрузочный

22-метровый конвейер с

шириной ленты 1,2 м,

состоящий из

трехсекционной фермы.

Концевой частью ферма

закрепляется шарнирно

на поворотной раме, а

средняя часть на

10-кратном полиспасте

подвешивается к

специальной укосине.

Габаритные размеры

агрегата: длина 30060,

ширина 5800, высота 6570

мм; масса 85 т.

|

|

Первый

комплекс добычного

оборудования, в состав

которого входил

самоходный

бункер-питатель СМД-159,

введен в эксплуатацию

в 1986 году на

Дагестанском

гравийном карьере.

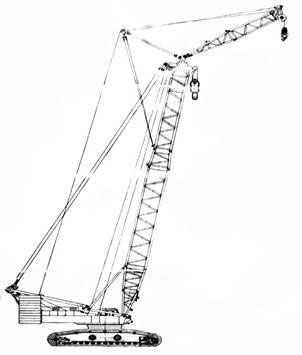

Как уже

говорилось выше,

технический проект на

160-тонный кран был

разработан еще в 1969

году, поэтому требовал

серьезной и глубокой

доработки. На

практике, в 1985-1986 годах

конструкторами КТО ТК

разработан

практически новый

кран, в который

заложены многие

технические решения,

конструктивно-аналогичные

с уже выпускающимися

63- и 100-тонными кранами.

В феврале 1987 года

Управление

Куйбышевского округа

Госгортехнадзора СССР

выдало разрешение на

изготовление опытного

образца крана КС-9161, а

в следующем, 1988 году,

кран начал свой

трудовой путь в

Криворожском

управлении

механизации.

Как

настоящий богатырь, он

может поднимать груз

весом 160 т на высоту 30 м

или передвигаться со

100-тонным грузом - в

обоих случаях, на

основной 32-метровой

стреле, которая

посредством вставок

может удлиняться до 72

м. В последнем

варианте,

грузоподъемность

ограничивается 45,5 т.

Учитывая максимально

допустимый вес груза

для каждого

исполнения стрелового

оборудования,

используются два вида

головной части стрелы:

тяжелая или легкая, и

одна из четырех

крюковых подвесок, с

числом блоков от 2 до 9.

Но самое естественное

рабочее оборудование

для этого гиганта -

башенно-стреловое, в

наиболее своем

высоком виде

соответствующее

мачтово-стреловому.

Различные виды сборки

БСО включают в себя

башни длиной от 32 до 62

м и маневровые стрелы

(гуськи) длиной от 20 до

40 м. В самом

"скромном" по

размерам БСО (32+20 м)

кран способен поднять

груз весом 65 т на

высоту 49 м; в

максимальном (62+40 м) -

около 15 т на 101 м!

Привод

крановых механизмов

электрический,

получающий питание от

расположенной на

поворотной платформе

дизель-генераторной

станции или от сети

переменного тока

напряжением 380 В. В

ходовой части

применены гусеничные

тележки с уже

"классической"

для Волгоцеммашевских

кранов схемой

балансирного типа. Вес

ходовой части

составляет половину

от общей массы крана,

что наряду с низким

центром тяжести и

противовесами на

поворотной платформе

благоприятно влияет

на общую устойчивость.

Габаритные размеры

поражают воображение:

длина 12600 (без стрелы),

ширина 7460, высота 4780

мм. Вес крана в сборе с

основной стрелой в

полностью

заправленном

состоянии 215,5 т.

Но самые

фантастические

характеристики

демонстрировал

250-тонный кран КС-10161,

если бы он был

воплощен в металле.

Его разработка почти

полностью легла на

плечи специалистов

Волгоцеммашевского

КТО ТК. Была проделана

огромная работа по

переработке

документации на краны

МКТ-250 (1984 г.) и МКГС-250

(1985 г.), разработанных

ВКТИмонтажстроймеханизации

и взятых за основу

новой модели. Для

детального изучения

поворотной части и

особенностей ее

производства

технологи ОГТ не раз

выезжали в г.Ульяновск

на

ремонтно-механический

завод №2, где проходил

заводские испытания

изготовленный кран

МКТ-250. При создании

гусеничного хода

использовался опыт

одного из лидеров

мирового

краностроения -

германской фирмы

Демаг (DEMAG), в

частности, ее решения,

заложенные в

гусеничный ход

новейших по тому

времени тяжелых

кранов серии СС.

Работы по стреловому

оборудованию

проводились совместно

с ленинградскими

специалистами ОГК

завода ПТО имени

С.М.Кирова.

Но, несмотря

на столь качественный

подход к делу, кран

КС-10161 так и остался на

чертежах, и вот его

данные, заложенные в

ТТХ: максимальная

грузоподъемность на

основной стреле 250 т,

при передвижении с

грузом - 125 т. Высота

подъема крюка на

основной стреле 29,4 м; с

максимальной стрелой

80 м; с

башенно-стреловым

оборудованием 127 м.

Скорость

подъема-опускания

номинального груза

0...2,4 м/мин. Частота

вращения поворотной

части 0...0,36 об/мин.

Скорость передвижения

0,3 км/час.

Конструктивная масса

крана 300 т.

1988 стал годом

окончания

производства

гусеничных кранов на

Волгоцеммаше. В мае

был изготовлен

последний кран КС-8165 и

отправлен заказчику в

Архангельск. Причиной

тому стал приказ

Минстройдормаша СССР

о прекращении выпуска

гусеничных кранов.

Мотивация такова, что

Минмонтажспецстроем

СССР и Минэнерго СССР

накоплен многолетний

опыт в создании и

организации

изготовления этих

машин. Несколько

странное решение,

учитывая то, что

сотрудничество с

Демаг планировалось

вылиться в совместное

Советско-Германское

предприятие на

территории ГДР по

выпуску тяжелых и

сверхтяжелых

гусеничных кранов.

Всего завод

выпустил 22 крана КС-7163,

203 крана КС-8165 и один

КС-9161 (по кранам

СКГ-100/КС-8161 данных

нет). В настоящее

время, подавляющее

большинство кранов

находится в активной

эксплуатации, включая

"ветеранов" КС-8161!

Их можно увидеть на

многих

ответственейших

стройках на всей

территории

постсоветского

пространства. В этом

немаловажная заслуга

самого

"Волгоцеммаша",

поддерживающего свои

краны в рабочем

состоянии, изготовляя

к ним запасные части.

Идеи, заложенные в

конструкции кранов

настолько удачны, что

при определенной

модернизации

(использования

гидропривода,

оснащении

микропроцессорными

системами управления

и безопасности), они

ничуть не уступали

современным

отечественным и

зарубежным моделям.

|